メールでのお問い合わせ

お客様の悩み・課題

コスト削減のニーズ拡大に伴う

物流業務の現場改善

現場の見える化不足と作業手順のバラつき

- 現場で何が改善されているのかが見えにくく、作業手順もバラバラになってしまうことが多い

作業動線のムダと整理整頓の不足

- 作業場が散らかっていて、動線が非効率的。

- 作業者が無駄に歩き回ることが多い。

運送体制の非効率性

- 宅配便、路線便、貸切便を使い分けるのが難しく、最適な運送方法が分からない。

緩衝材費用と梱包作業の工数

- 緩衝材にかかる費用が高く、梱包作業に多くの時間がかかる。

富士物流ではお客様の課題や

問題点のヒアリングと現場調査を行い、

コストダウンのご提案をします。

コストダウンを実現する

ソリューションの詳細

Point01

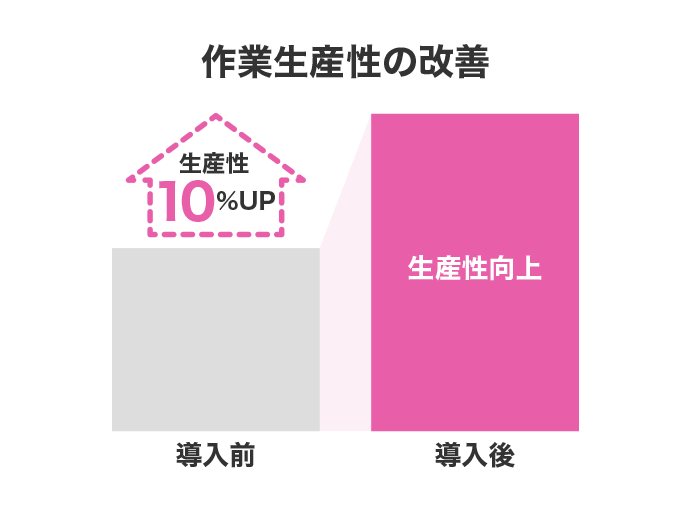

作業の見える化と動線最適化による現場改善

- 改善ボードの導入

改善手順書の作成と配布、標準化の徹底

改善前後の比較表示による効果の可視化

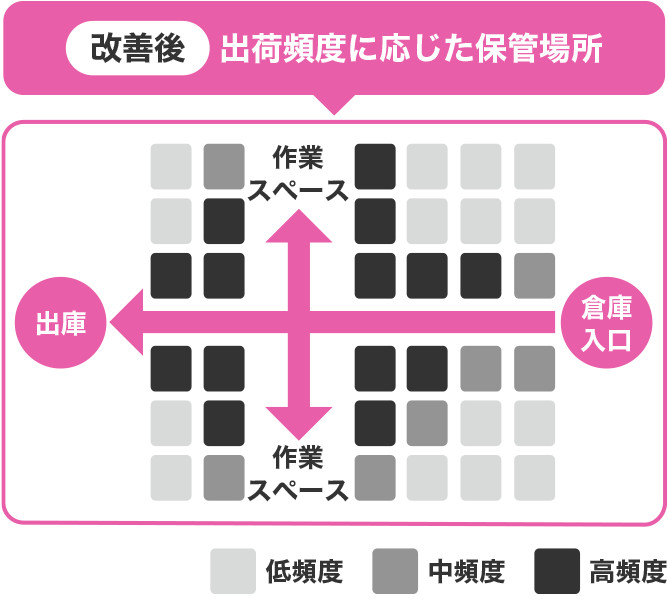

- 作業動線の最適化

作業動線(歩行距離)を減少させるレイアウト変更

不要な机、棚、什器の撤去(2S活動)

作業場と保管場所を整理し、白線で意味を明確にすることで効率化

Point02

富士物流改善方式(FKS)に基づく継続的な職場改善の構築

- 継続的な改善活動の推進

改善ボードを活用し、定期的な見直しと更新

作業者からのフィードバックを取り入れ、改善サイクルを回す

Point03

最適な運送体制の構築

- 宅配便、路線便、貸切便の併用

各運送方法のメリットを活かし、コストと効率のバランスを取る

運送体制の定期的な見直しと最適化

Point04

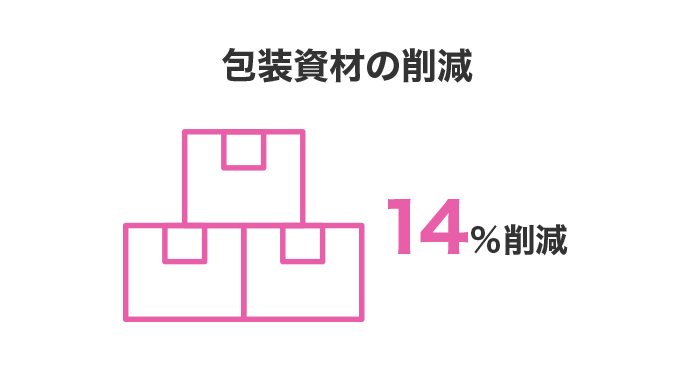

通い箱導入によるコスト削減と作業効率向上

- 緩衝材費用の削減

仕切りを設けた再利用可能な容器の導入

緩衝材の不要化と梱包作業の工数削減

環境負荷の軽減とコスト削減の両立

導入後の効果

コストダウン関連事例はこちら

課題解決に向けた関連物流サービス

物流サービス導入をご検討中のお客様

まずはお気軽に富士物流にご相談ください。

まずはお気軽に富士物流にご相談ください。